Инновации в лазерной сварке волоконными лазерами

Технология промышленной лазерной сварки продолжает активно развиваться, предлагая значительные преимущества в производительности и экономичности по сравнению с другими методами сварки. Это способствует её внедрению в различные отрасли и созданию новых решений, что, в свою очередь, ведёт к революционным изменениям на рынке.

Так, развитие электротранспорта и стремление к повышению топливной эффективности стимулируют автопроизводителей к развитию новых технологий в проектировании, сборке и сварке своих изделий.

Обработка с помощью лазерного излучения является одной из важнейших технологий, позволяющих реализовать эти производственные требования. В современном производстве, где активно применяется автоматизация, высокотехнологичные волоконные лазеры становятся надёжным и экономически эффективным решением для динамично развивающейся сварочной отрасли.

Волоконные лазеры обладают большей производительностью по сравнению с традиционными методами сварки, обеспечивая точность сварных швов при меньшем выделении тепла. Это способствует повышению качества деталей и увеличению общей производительности.

Благодаря высокой мощности и качеству излучения волоконных лазеров, становится возможной сварка с глубоким проплавлением, которая характеризуется большой глубиной сварного шва и высокой скоростью процесса. При этом лазерная сварка отличается небольшой зоной теплового воздействия, что предотвращает деформацию и минимизирует зону термического влияния.

Для теплопроводностной сварки деталей малой толщины используется лазерное пятно увеличенного размера (с меньшей плотностью мощности), что позволяет получить гладкий сварной шов, не требующий дополнительной обработки.

Переключение между различными типами сварки на разных материалах и конструкциях требует оптимизации производительности и настройки параметров лазерного излучения под конкретную деталь.

Оптимизация профиля излучения

На протяжении многих лет промышленные лазеры обладали типовыми характеристиками выходного излучения. Попытки изменять профиль излучения для каждой области сварки в основном заключались в регулировке оптики в лазерной головки.

Хотя при некоторых специфических задачах для оптимизации процесса лазерной сварки применяется специализированная оптика, изменяющая профиль лазерного излучения, например, сдвоенное пятно для уменьшения испарений цинка или аксикон для формирования профиля излучения в форме кольца («бублика») для лазерной наплавки, эти решения приводят к увеличению стоимости и сложности лазерной головки и не находят широкого применения.

Недавние исследования показали, что формирование профиля излучения в виде центрального пятна внутри кольца может заметно улучшить стабильность сварного шва при выполнении сварки с глубоким проплавлением. Такая форма излучения позволяет снизить разбрызгивание и порообразование, повышая тем самым прочность соединения и однородность сварного шва.

При теплопроводностной сварке применение профиля в форме кольца позволяет получить заметный прирост производительности по сравнению с увеличением диаметра пятна или сваркой в расфокусе. Для каждого из описанных видов сварки малых толщин или с глубоким проплавлением оптимальное значение профиля лазерного излучения и диаметр пятна будут варьироваться в зависимости от типа свариваемого материала, его толщины и требований к его характеристикам.

Прорывные технологии в волоконных лазерах

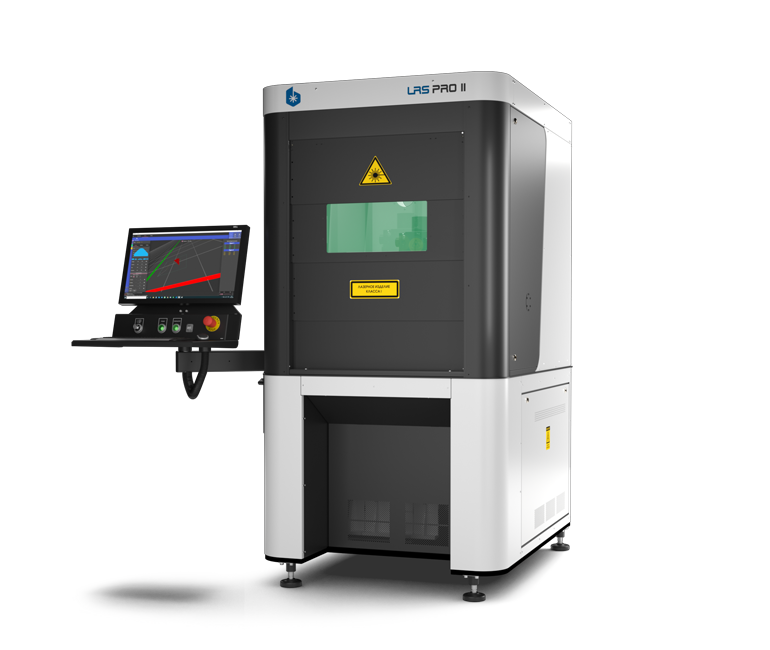

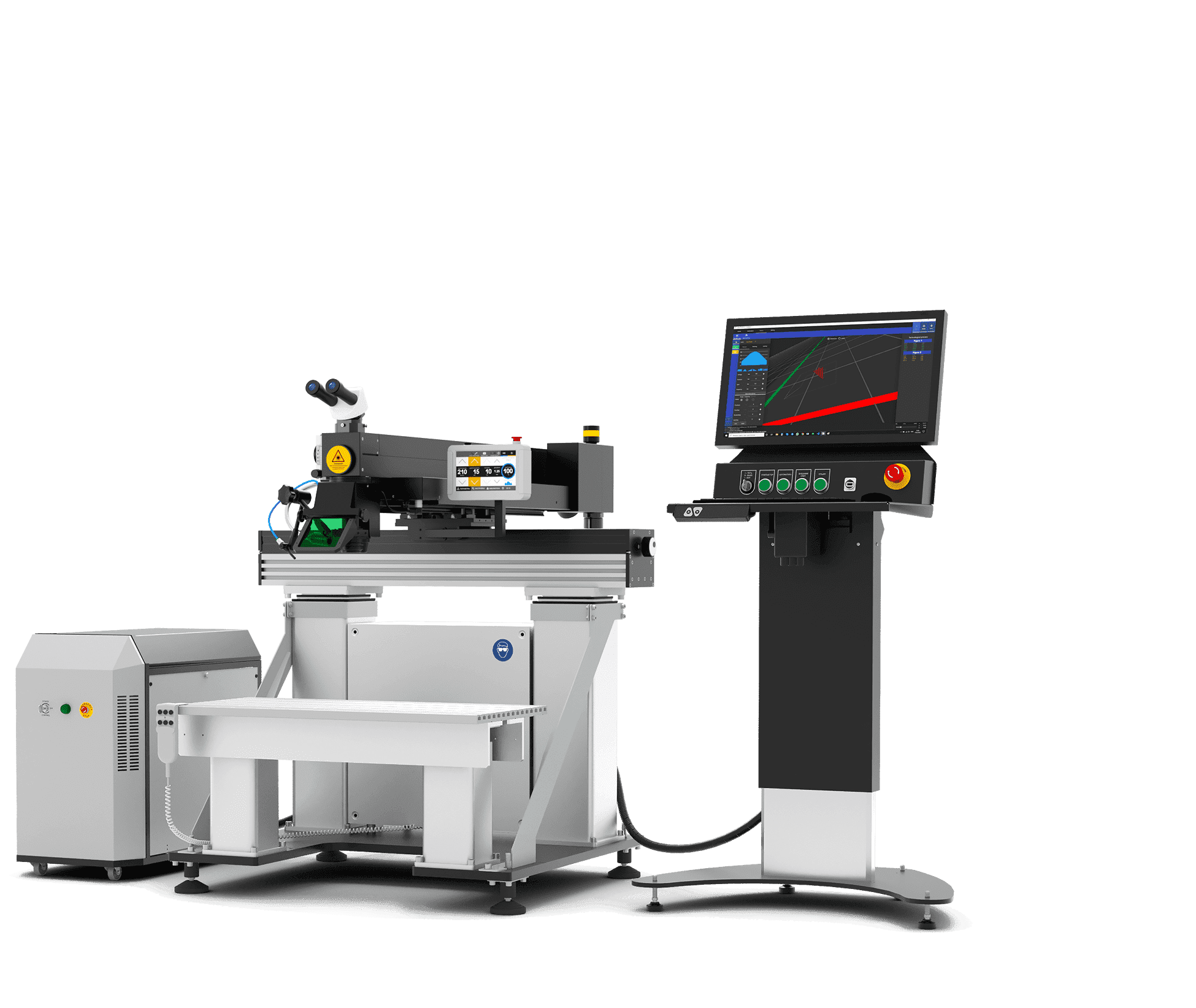

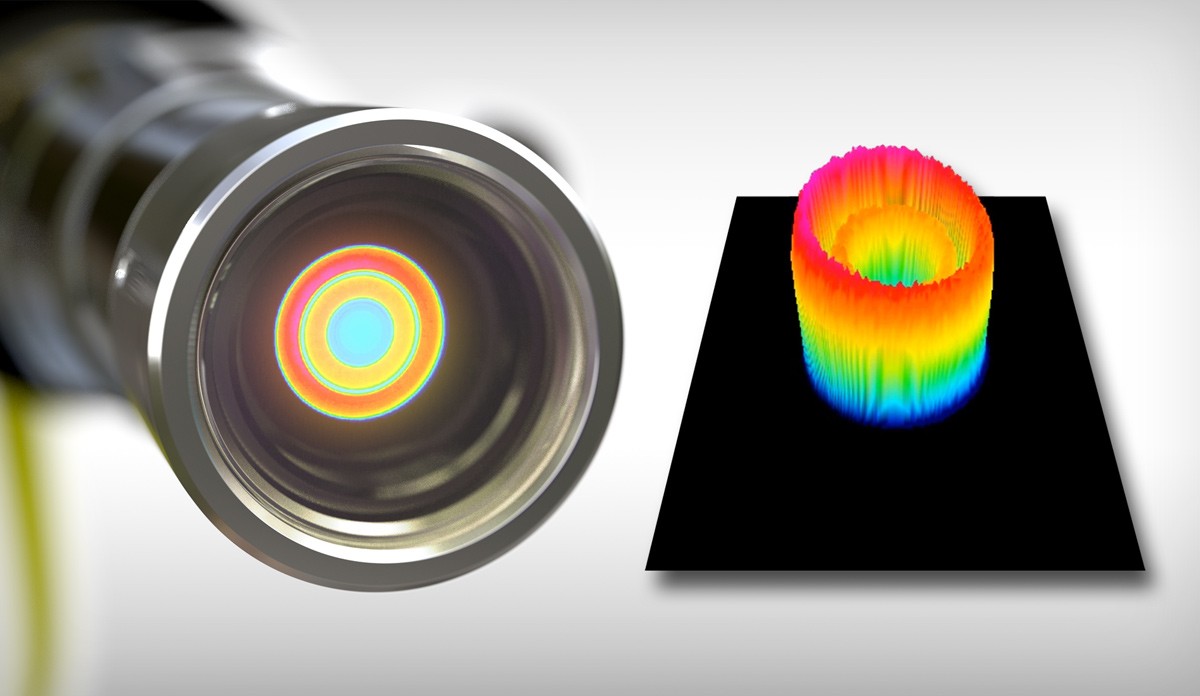

Чтобы преодолеть недостатки оптических методов формирования излучения, волоконные источники nLIGHT Corona построены на технологии, которая позволяет изменять профиль излучения непосредственно в волокне. Это обеспечивает большую вариативность форм и размеров пятна излучения, а также возможность быстрой перестройки «на лету» без снижения мощности, стабильности или надёжности.

Волокно «Corona» состоит из концентрических зон, через которые проходит лазерное излучение. Центральный канал имеет диаметр 100 мкм, он окружён двумя последовательными участками с диаметром 200 и 300 мкм. Благодаря этому диаметр и профиль излучения можно настроить, изменяя распределение мощности лазера по этим трем областям. При этом диаметр лазерного луча может варьироваться от 100 до 350 мкм, а качество лазерного излучения на выходе (BPP) — от 3 до 18 мм∙мрад.

Изменение профиля излучения происходит в волокне без применения дополнительных оптических элементов. Это позволяет сохранить все преимущества волоконных лазеров в энергоэффективности, гибкости, производительности и надёжности. Полная мощность доступна при любой конфигурации излучения, в отличие от методов с использованием излучения от нескольких источников, фокусируемых в различных областях.

Технология Corona обеспечивает широкий выбор профилей излучения, включая плоские (top-hat), кольцевые разных размеров и ширины, а также комбинированные, сочетающие плоское распределение с обрамлением кольцом. Хотя в данной системе можно получить огромное количество вариаций профиля излучения, для промышленного применения, как правило, предпочтительнее ограничить количество конфигураций.

Дополнительным преимуществом этих лазерных источников является быстрая перестройка профиля излучения. Время перехода от минимально диаметра к максимальному составляет менее 30 мс. При смене профиля источник продолжает работать на полной мощностью, без необходимости прерывать генерацию излучения лазера. Такая перестройка налету позволяет применять оптимальные характеристики излучения для каждого отрезка сварного шва (входа и выхода), а не только для разных деталей или задач.

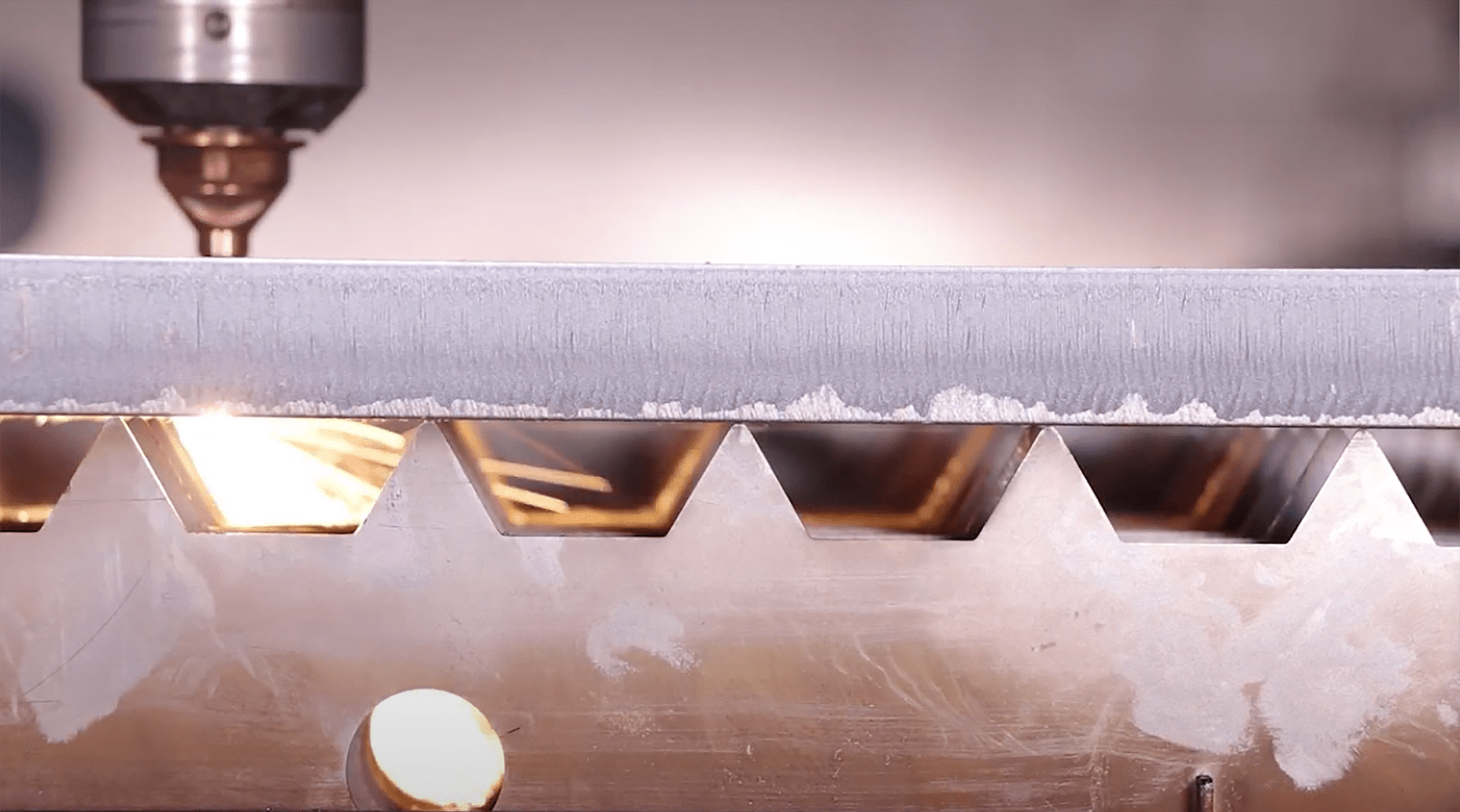

Волоконные лазеры Corona впервые были применены для технологии лазерного раскроя листового металла, продемонстрировав значительные преимущества по сравнению со стандартными волоконными лазерами при резке конструкционной и нержавеющей стали, алюминиевых сплавов и цветных металлов. В настоящее время на рынке существует целый ряд систем построенных на лазерных источниках типа Corona, позволяющих оптимизировать резку материалов различных толщин без конструктивных изменений в оборудовании. Не так давно аналогичные преимущества варьирования профиля излучения были продемонстрированы и в процессах лазерной сварки.

Как уменьшить разбрызгивание при лазерной сварке стали

Лазерная сварка бывает двух типов: с глубоким проплавом и теплопроводностная.

При сварке с глубоким проплавом лазерное излучение обладает такой высокой интенсивностью, что этого достаточно для испарения металла. В первые мгновения после начала сварки поверхность металла плавится и испаряется. Пары металла быстро расширяются и улетучиваются. Это создаёт силу отдачи на поверхности ванны расплава, которая формирует углубление. Через это углубление лазерное излучение проникает вглубь металла, расплавляя и испаряя большую его часть.

Если испарение усиливается, с пути лазерного излучения отводится всё больше жидкого металла. Процесс расплавления и испарения продолжается до тех пор, пока на поверхности металла не появится глубокая и узкая цилиндрическая полость — парогазовый канал. Такую форму проплава называют кинжальной из-за большого соотношения глубины к ширине. Отверстие парогазового канала остаётся открытым благодаря постоянному потоку выходящей парогазовой смеси металла, которая образуется при интенсивном воздействии лазера.

Сварной шов, полученный методом глубокого проплава, очень узкий и имеет низкое соотношение ширины к глубине. Чтобы поверхность шва была гладкой, а глубина проплавления поддерживалась, парогазовый канал должен быть устойчивым. Если он нарушится, в процессе лазерной сварки могут появиться дефекты.

Активное выделение газов и пара удерживает канал открытым, но есть и другие силы, которые могут этому помешать: поверхностное натяжение и гравитация. Когда парогазовый канал распадается, могут появиться дефекты: поры, брызги и неоднородность поверхности.

Как результат, незначительная нестабильность парогазового канала приводит к возникновению брызг. Когда канал с расплавом спадает и закрывается, давление газов вновь раскрывает его и происходит выброс мелких капель (брызг) из ванны расплава.

В процессе сварки углеродистых сталей возникновение брызг является достаточно распространённым явлением, и их трудно избежать при использовании стандартных методов обработки. Поперечные сечения сварных швов из среднеуглеродистой стали (AISI 4140) показывают, что, несмотря на разбрызгивание, это не оказывает существенного влияния на профиль проплавления.

Сварка в этом примере выполнена качественно, но всё же разбрызгивание может создать серьёзные проблемы для изделия или рабочего процесса.

Например, при сварке элементов силовых установок разбрызгивание неприемлемо, так как металлические частицы в готовом изделии могут повредить механизм. Кроме того, большое количество брызг на сварочном оборудовании может вызвать сбои в рабочем процессе, простои на время очистки оборудования или привести к использованию дорогостоящих расходных материалов.

Самый действенный метод уменьшить разбрызгивание при лазерной сварке — повысить стабильность парогазового канала. Обычно для этого применяют смещение положения фокуса относительно сварного шва, чтобы получить луч большего диаметра с формой, близкой к гауссовой. Этот способ эффективен, но он более чувствителен к задержкам в процессе и сильно снижает удельную мощность, а значит, и скорость обработки, глубину проплавления или и то, и другое.

В качестве альтернативы можно регулировать мощность излучения во время сварки. Этот метод применим для некоторых сплавов, но требует более высокой пиковой мощности для поддержания той же средней мощности, скорости и других характеристик. Также он очень чувствителен к изменениям параметров процесса.

Недавно было показано, что осцилляция луча (wobbling) улучшает стабильность парогазового канала в различных металлах. Однако из-за ограничений по частоте сканирования и мощности лазерного излучения максимальная линейная скорость сварки уменьшается.

Но имея возможность менять профиль лазерного излучения специалисты и операторы могут направлять мощность именно туда, где она нужна для создания стабильного парогазового канала. При этом скорость перемещения и глубина проплава существенно не меняются. Формирование кольца лазерного излучения вокруг основного луча позволяет расширить канал и предотвратить его разрушение.

При сварке стали лазерный луч по центру обеспечивает основное проплавление, а кольцо излучения вокруг него дополнительно испаряет материал, благодаря чему отверстие парогазового канала постоянно расширяется. Для формирования сварного валика можно увеличивать долю мощности лазера, которая направляется в кольцевую область. Если мощность лазера и скорость перемещения остаются постоянными, ширина сварного шва будет увеличиваться по мере роста мощности излучения в кольце, что будет заметно на шлифах сварных швов.

Технология изменения профиля излучения помогает снизить разбрызгивание при сварке среднеуглеродистых сталей. Это особенно полезно при сварке материалов, которые используются в трансмиссиях автомобилей.

Применение оптимизированной формы показало хорошие результаты по сравнению со стандартным профилем излучения от обычных волоконных источников. На видео заметно, что при использовании разных профилей отличается количество искр. Искры образуются из-за мелких частиц металла, которые сгорают при контакте с поперечной струёй сжатого воздуха. Дальнейший анализ фотографий поверхности показал, что брызги не накапливаются ни на сварном шве, ни на фланце. Это говорит о минимальном загрязнении окружающих элементов.

Как видно на примере этой сварки, формирование профиля излучения значительно улучшает качество по сравнению со стандартным излучением волоконного лазера. Это даёт возможность свободно регулировать форму пучка, что повышает стабильность парогазового канала, уменьшает разбрызгивание, пористость и улучшает внешний вид сварного шва.

Обработка с помощью лазерного излучения является одной из важнейших технологий, позволяющих реализовать эти производственные требования. В современном производстве, где активно применяется автоматизация, высокотехнологичные волоконные лазеры становятся надёжным и экономически эффективным решением для динамично развивающейся сварочной отрасли.

Волоконные лазеры обладают большей производительностью по сравнению с традиционными методами сварки, обеспечивая точность сварных швов при меньшем выделении тепла. Это способствует повышению качества деталей и увеличению общей производительности.

Благодаря высокой мощности и качеству излучения волоконных лазеров, становится возможной сварка с глубоким проплавлением, которая характеризуется большой глубиной сварного шва и высокой скоростью процесса. При этом лазерная сварка отличается небольшой зоной теплового воздействия, что предотвращает деформацию и минимизирует зону термического влияния.

Для теплопроводностной сварки деталей малой толщины используется лазерное пятно увеличенного размера (с меньшей плотностью мощности), что позволяет получить гладкий сварной шов, не требующий дополнительной обработки.

Переключение между различными типами сварки на разных материалах и конструкциях требует оптимизации производительности и настройки параметров лазерного излучения под конкретную деталь.

Оптимизация профиля излучения

На протяжении многих лет промышленные лазеры обладали типовыми характеристиками выходного излучения. Попытки изменять профиль излучения для каждой области сварки в основном заключались в регулировке оптики в лазерной головки.

Хотя при некоторых специфических задачах для оптимизации процесса лазерной сварки применяется специализированная оптика, изменяющая профиль лазерного излучения, например, сдвоенное пятно для уменьшения испарений цинка или аксикон для формирования профиля излучения в форме кольца («бублика») для лазерной наплавки, эти решения приводят к увеличению стоимости и сложности лазерной головки и не находят широкого применения.

Недавние исследования показали, что формирование профиля излучения в виде центрального пятна внутри кольца может заметно улучшить стабильность сварного шва при выполнении сварки с глубоким проплавлением. Такая форма излучения позволяет снизить разбрызгивание и порообразование, повышая тем самым прочность соединения и однородность сварного шва.

При теплопроводностной сварке применение профиля в форме кольца позволяет получить заметный прирост производительности по сравнению с увеличением диаметра пятна или сваркой в расфокусе. Для каждого из описанных видов сварки малых толщин или с глубоким проплавлением оптимальное значение профиля лазерного излучения и диаметр пятна будут варьироваться в зависимости от типа свариваемого материала, его толщины и требований к его характеристикам.

Прорывные технологии в волоконных лазерах

Чтобы преодолеть недостатки оптических методов формирования излучения, волоконные источники nLIGHT Corona построены на технологии, которая позволяет изменять профиль излучения непосредственно в волокне. Это обеспечивает большую вариативность форм и размеров пятна излучения, а также возможность быстрой перестройки «на лету» без снижения мощности, стабильности или надёжности.

Волокно «Corona» состоит из концентрических зон, через которые проходит лазерное излучение. Центральный канал имеет диаметр 100 мкм, он окружён двумя последовательными участками с диаметром 200 и 300 мкм. Благодаря этому диаметр и профиль излучения можно настроить, изменяя распределение мощности лазера по этим трем областям. При этом диаметр лазерного луча может варьироваться от 100 до 350 мкм, а качество лазерного излучения на выходе (BPP) — от 3 до 18 мм∙мрад.

Изменение профиля излучения происходит в волокне без применения дополнительных оптических элементов. Это позволяет сохранить все преимущества волоконных лазеров в энергоэффективности, гибкости, производительности и надёжности. Полная мощность доступна при любой конфигурации излучения, в отличие от методов с использованием излучения от нескольких источников, фокусируемых в различных областях.

Технология Corona обеспечивает широкий выбор профилей излучения, включая плоские (top-hat), кольцевые разных размеров и ширины, а также комбинированные, сочетающие плоское распределение с обрамлением кольцом. Хотя в данной системе можно получить огромное количество вариаций профиля излучения, для промышленного применения, как правило, предпочтительнее ограничить количество конфигураций.

Дополнительным преимуществом этих лазерных источников является быстрая перестройка профиля излучения. Время перехода от минимально диаметра к максимальному составляет менее 30 мс. При смене профиля источник продолжает работать на полной мощностью, без необходимости прерывать генерацию излучения лазера. Такая перестройка налету позволяет применять оптимальные характеристики излучения для каждого отрезка сварного шва (входа и выхода), а не только для разных деталей или задач.

Волоконные лазеры Corona впервые были применены для технологии лазерного раскроя листового металла, продемонстрировав значительные преимущества по сравнению со стандартными волоконными лазерами при резке конструкционной и нержавеющей стали, алюминиевых сплавов и цветных металлов. В настоящее время на рынке существует целый ряд систем построенных на лазерных источниках типа Corona, позволяющих оптимизировать резку материалов различных толщин без конструктивных изменений в оборудовании. Не так давно аналогичные преимущества варьирования профиля излучения были продемонстрированы и в процессах лазерной сварки.

Как уменьшить разбрызгивание при лазерной сварке стали

Лазерная сварка бывает двух типов: с глубоким проплавом и теплопроводностная.

При сварке с глубоким проплавом лазерное излучение обладает такой высокой интенсивностью, что этого достаточно для испарения металла. В первые мгновения после начала сварки поверхность металла плавится и испаряется. Пары металла быстро расширяются и улетучиваются. Это создаёт силу отдачи на поверхности ванны расплава, которая формирует углубление. Через это углубление лазерное излучение проникает вглубь металла, расплавляя и испаряя большую его часть.

Если испарение усиливается, с пути лазерного излучения отводится всё больше жидкого металла. Процесс расплавления и испарения продолжается до тех пор, пока на поверхности металла не появится глубокая и узкая цилиндрическая полость — парогазовый канал. Такую форму проплава называют кинжальной из-за большого соотношения глубины к ширине. Отверстие парогазового канала остаётся открытым благодаря постоянному потоку выходящей парогазовой смеси металла, которая образуется при интенсивном воздействии лазера.

Сварной шов, полученный методом глубокого проплава, очень узкий и имеет низкое соотношение ширины к глубине. Чтобы поверхность шва была гладкой, а глубина проплавления поддерживалась, парогазовый канал должен быть устойчивым. Если он нарушится, в процессе лазерной сварки могут появиться дефекты.

Активное выделение газов и пара удерживает канал открытым, но есть и другие силы, которые могут этому помешать: поверхностное натяжение и гравитация. Когда парогазовый канал распадается, могут появиться дефекты: поры, брызги и неоднородность поверхности.

Как результат, незначительная нестабильность парогазового канала приводит к возникновению брызг. Когда канал с расплавом спадает и закрывается, давление газов вновь раскрывает его и происходит выброс мелких капель (брызг) из ванны расплава.

В процессе сварки углеродистых сталей возникновение брызг является достаточно распространённым явлением, и их трудно избежать при использовании стандартных методов обработки. Поперечные сечения сварных швов из среднеуглеродистой стали (AISI 4140) показывают, что, несмотря на разбрызгивание, это не оказывает существенного влияния на профиль проплавления.

Сварка в этом примере выполнена качественно, но всё же разбрызгивание может создать серьёзные проблемы для изделия или рабочего процесса.

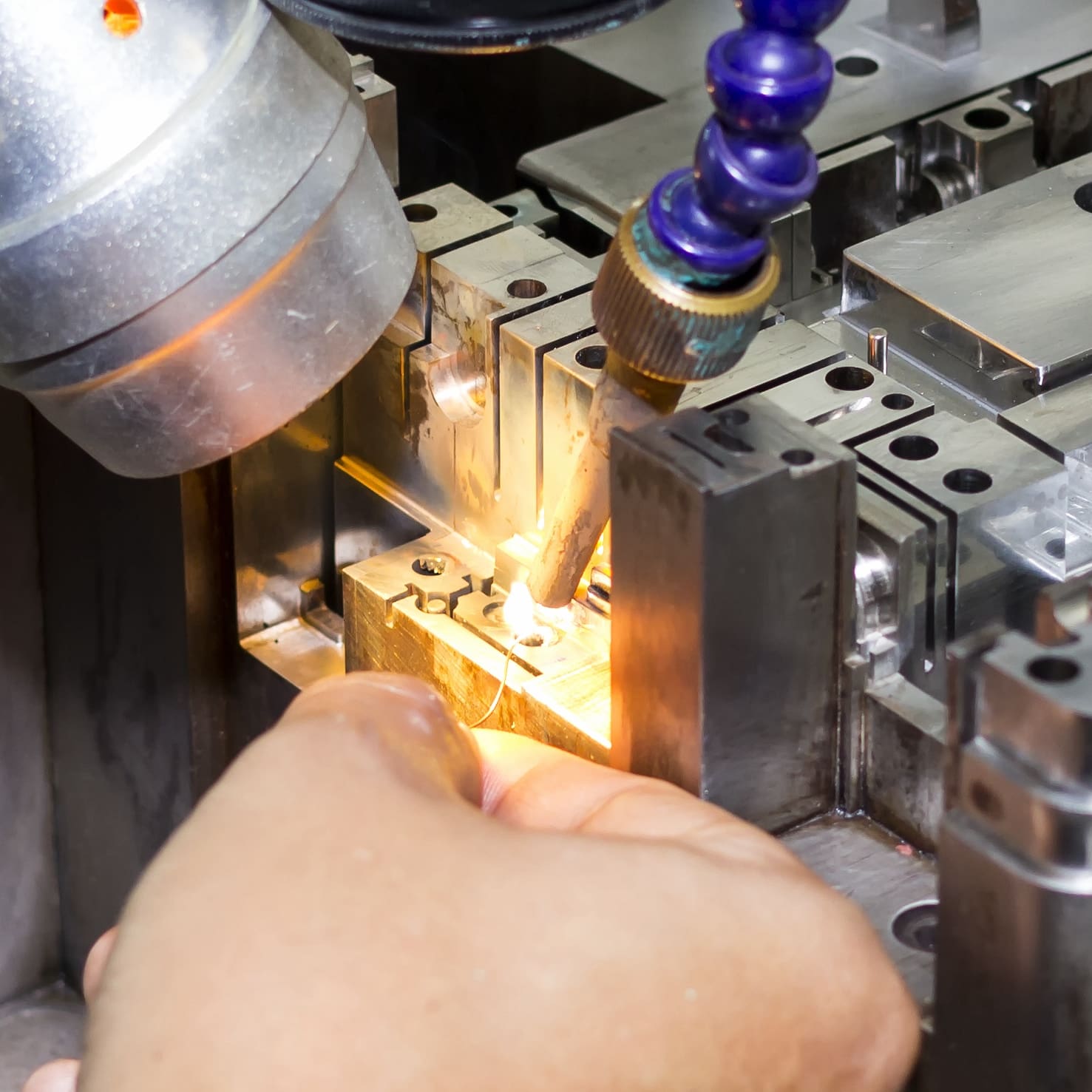

Например, при сварке элементов силовых установок разбрызгивание неприемлемо, так как металлические частицы в готовом изделии могут повредить механизм. Кроме того, большое количество брызг на сварочном оборудовании может вызвать сбои в рабочем процессе, простои на время очистки оборудования или привести к использованию дорогостоящих расходных материалов.

Самый действенный метод уменьшить разбрызгивание при лазерной сварке — повысить стабильность парогазового канала. Обычно для этого применяют смещение положения фокуса относительно сварного шва, чтобы получить луч большего диаметра с формой, близкой к гауссовой. Этот способ эффективен, но он более чувствителен к задержкам в процессе и сильно снижает удельную мощность, а значит, и скорость обработки, глубину проплавления или и то, и другое.

В качестве альтернативы можно регулировать мощность излучения во время сварки. Этот метод применим для некоторых сплавов, но требует более высокой пиковой мощности для поддержания той же средней мощности, скорости и других характеристик. Также он очень чувствителен к изменениям параметров процесса.

Недавно было показано, что осцилляция луча (wobbling) улучшает стабильность парогазового канала в различных металлах. Однако из-за ограничений по частоте сканирования и мощности лазерного излучения максимальная линейная скорость сварки уменьшается.

Но имея возможность менять профиль лазерного излучения специалисты и операторы могут направлять мощность именно туда, где она нужна для создания стабильного парогазового канала. При этом скорость перемещения и глубина проплава существенно не меняются. Формирование кольца лазерного излучения вокруг основного луча позволяет расширить канал и предотвратить его разрушение.

При сварке стали лазерный луч по центру обеспечивает основное проплавление, а кольцо излучения вокруг него дополнительно испаряет материал, благодаря чему отверстие парогазового канала постоянно расширяется. Для формирования сварного валика можно увеличивать долю мощности лазера, которая направляется в кольцевую область. Если мощность лазера и скорость перемещения остаются постоянными, ширина сварного шва будет увеличиваться по мере роста мощности излучения в кольце, что будет заметно на шлифах сварных швов.

Технология изменения профиля излучения помогает снизить разбрызгивание при сварке среднеуглеродистых сталей. Это особенно полезно при сварке материалов, которые используются в трансмиссиях автомобилей.

Применение оптимизированной формы показало хорошие результаты по сравнению со стандартным профилем излучения от обычных волоконных источников. На видео заметно, что при использовании разных профилей отличается количество искр. Искры образуются из-за мелких частиц металла, которые сгорают при контакте с поперечной струёй сжатого воздуха. Дальнейший анализ фотографий поверхности показал, что брызги не накапливаются ни на сварном шве, ни на фланце. Это говорит о минимальном загрязнении окружающих элементов.

Как видно на примере этой сварки, формирование профиля излучения значительно улучшает качество по сравнению со стандартным излучением волоконного лазера. Это даёт возможность свободно регулировать форму пучка, что повышает стабильность парогазового канала, уменьшает разбрызгивание, пористость и улучшает внешний вид сварного шва.

Вам также могут быть интересны эти темы